Recomendaciones de instalación de caudalímetro electromagnético:

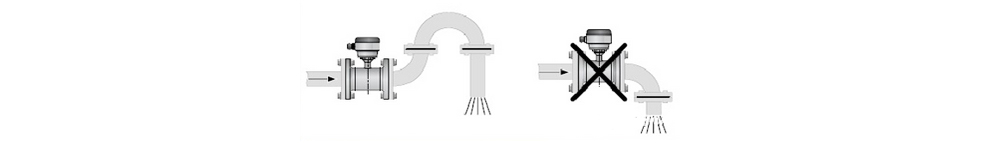

01 Asegúrese de que esté instalada una tubería llena

El tubo de medición del caudalímetro electromagnético debe estar en estado de tubo lleno y no puede ocurrir un estado de tubo no lleno. Si la tubería no está llena o la salida está vacía, se debe montar el sensor en un sifón.

Evite la instalación aguas arriba de tuberías descendentes

Evite en el punto más alto de la tubería, fácil de acumular burbujas

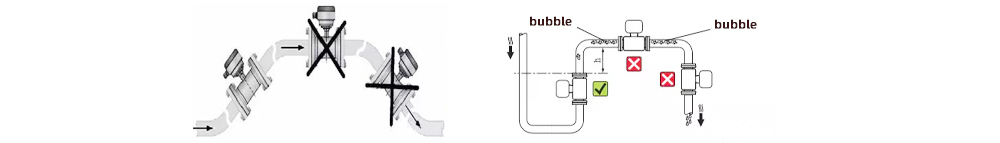

02 Instalación horizontal y vertical

El sensor se puede instalar horizontal y verticalmente, pero hay que tener en cuenta que se evite la influencia de depósitos y burbujas en el electrodo de medición y que la dirección axial del electrodo se mantenga horizontal. Cuando se instala en una tubería horizontal, los dos electrodos de medición no deben estar directamente encima ni debajo de la tubería. Cuando se instala verticalmente, el fluido debe fluir de abajo hacia abajo.

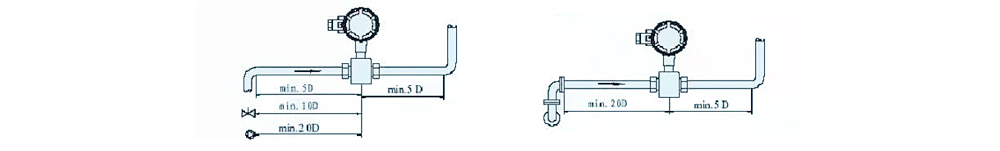

La sección del tubo recto de entrada debe ser mayor que 5D y la sección del tubo recto de salida debe ser mayor que 2D. Se deben instalar requisitos de instalación específicos de acuerdo con las instrucciones del medidor de flujo electromagnético. La sección de tubo recto del tipo de inserción debe ser ≥ 20 D, y la sección de tubo recto de salida ≥ 7D (D es el calibre nominal del sensor).

Instalación de tuberías horizontales

Instalación de tuberías verticales

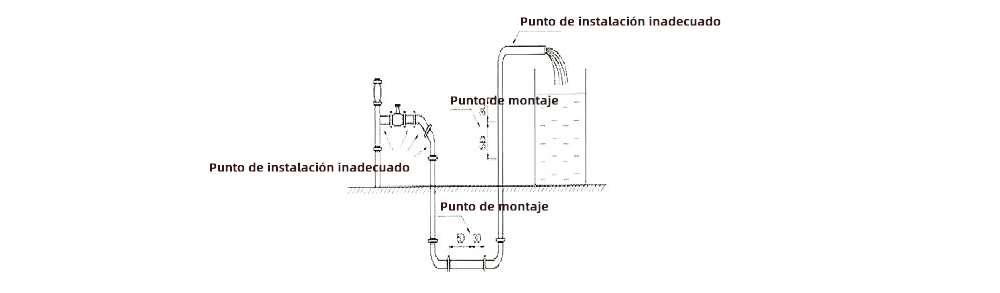

03 La salida se instala cuando el aire está vacío.

Cuando la salida está vacía, el sensor no debe instalarse en la tubería vacía, debe instalarse en un lugar más bajo. Cuando el sensor esté instalado debajo de la tubería, asegúrese de que esté lleno de líquido y que no aparezca una tubería vacía.

La salida de la tubería se instala en el momento del vaciado

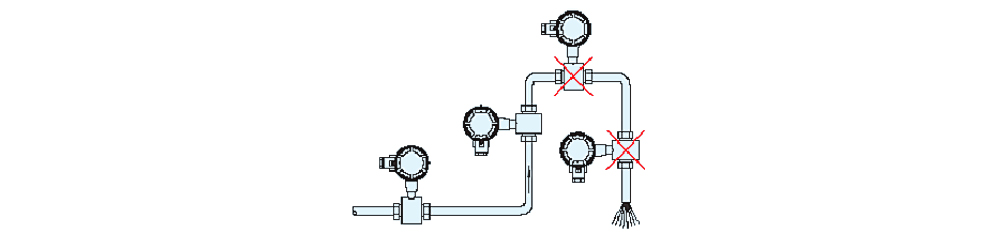

04 Instalación en serie y en paralelo

Si es necesario conectar varios sensores en serie en la misma tubería, la distancia entre cada sensor debe ser de al menos 2 longitudes de sensor. Si se instalan más de dos sensores en paralelo, la distancia entre ellos debe ser superior a 1 m.

05 Instalación entre codos, válvulas y bombas

Para garantizar la estabilidad de la medición, se debe instalar una sección de tubo recto en la parte delantera y trasera del sensor, cuya longitud se indica en la siguiente figura. Si esto no es posible, se debe utilizar el estabilizador de corriente o se debe reducir la sección transversal del punto de medición.

Instalación entre codos, válvulas y bombas

Para evitar la presión negativa, el sensor no se puede instalar en la entrada de la bomba, pero debe instalarse en la salida de la bomba.

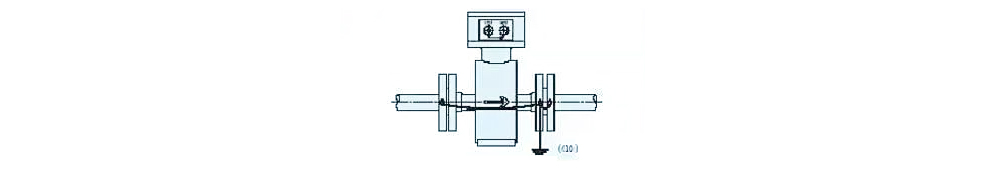

Diagrama de puesta a tierra de un sensor instalado en una tubería metálica

06 Instalar tuberías de derivación

En la instalación de la tubería del caudalímetro se debe contar con una válvula que pueda cortar el medio en la tubería para facilitar el mantenimiento y mantenimiento diario. Cuando el proceso no permite la interrupción del flujo. Se puede agregar una tubería de derivación a la tubería donde está instalado el medidor de flujo.

07 Instalar en la dirección especificada

Cuando el sensor del medidor de flujo tenga una marca de flujo clara, debe instalarse en la dirección de calibración.

08 Entrada de cables, cable y conducto

La entrada del medidor de flujo, el cable y la tubería roscada deben doblarse hacia abajo y abrirse en el lugar más bajo para evitar que entre agua, lo que provocará un cortocircuito.

09 Brida de soldadura

Cuando se instala el medidor de flujo, primero se debe soldar la brida y luego se instala el medidor de flujo. La brida no se puede soldar directamente con el sensor del caudalímetro, para no quemar el revestimiento con escoria de soldadura.

10 Distancia entre transductor y sensor

El cable de señal entre el transductor y el sensor no puede tener una longitud superior a 50 m y el cable de señal debe estar roscado con tubos galvanizados.

11 Medidas de puesta a tierra para el sensor

La señal de flujo generada por el sensor es muy pequeña y sólo unos pocos milivoltios a escala completa, por lo que el sensor debe estar bien conectado a tierra. Los requisitos de conexión a tierra del medidor de flujo electromagnético tienen dos aspectos: desde el principio de funcionamiento del medidor de flujo electromagnético y el bucle de corriente de la señal de inducción de flujo a analizar, el terminal de conexión a tierra del sensor y el convertidor deben tener el mismo potencial que el medio medido.

Tierra, potencial cero a la tierra, reduce la interferencia externa.

En circunstancias normales, la tubería de proceso es una tubería de metal, ella misma está conectada a tierra, este requisito es fácil de cumplir. Sin embargo, en el caso de una gran interferencia del campo electromagnético externo, el caudalímetro electromagnético debe estar equipado con un dispositivo de puesta a tierra. El cable de tierra es un cable de cobre multifilar con una sección transversal superior a 5 mm2. El cable de tierra del sensor no debe conectarse al cable de tierra público del motor u otro equipo para evitar la influencia de la corriente de fuga. La resistencia de tierra debe ser inferior a 10 ohmios.

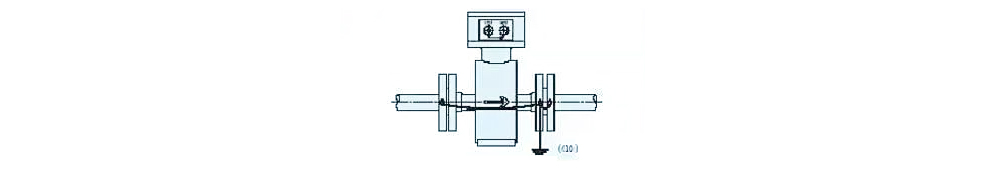

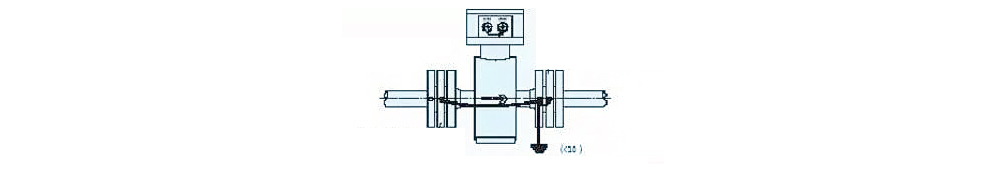

El sensor se instala en un tubo de plástico o en un tubo con revestimiento aislante. Se debe instalar un anillo de tierra, una brida de tierra o un tubo corto con un electrodo de tierra en ambos extremos del sensor. Conecte a tierra el sensor de acuerdo con la siguiente figura.

Diagrama de puesta a tierra de un sensor instalado en una tubería metálica

Haga que el medio medido fluya en el tubo y el cortocircuito a tierra, con potencial cero; de lo contrario, el caudalímetro electromagnético no podrá funcionar normalmente.

Instale diagramas de puesta a tierra en tuberías de plástico o tuberías con revestimiento aislante

Métodos de resolución de problemas y fallas del medidor de flujo electromagnético

01 Aceptación del caudalímetro electromagnético

La fase de aceptación suele ser la inspección de sensores, convertidores y cables de conexión. El sensor se puede medir según las condiciones del control del tráfico aéreo:

① rendimiento del aislamiento del electrodo;

② resistencia de la bobina de excitación y rendimiento del aislamiento;

③ Verifique que el material del revestimiento esté en buen estado;

Para la detección del convertidor, se debe utilizar un generador de señal analógica; no verifique la salida del convertidor después de conectarlo con el sensor, porque se trata de una tubería vacía y la información de salida y la información de visualización son aleatorias. Para conectar cables, compruebe si el tipo y la longitud del cable cumplen los requisitos.

02 Montaje inicial y depuración de caudalímetro electromagnético.

Se deben centrar los siguientes análisis y comprobaciones:

① Si las condiciones de trabajo del instrumento cumplen con los requisitos (humedad, presión, caudal, nivel de protección);

② Si la selección del instrumento es correcta;

③ Si la instalación del instrumento es razonable (conexión a tierra, sección de tubería recta delantera y trasera, cableado) cinco métodos de instalación tabú;

Punto de acumulación de gas: se debe evitar la acumulación de burbujas.

Tubo no lleno: asegúrese de que el tubo esté lleno en el momento de la medición.

Boca de sifón: no puede producir sifón

Válvula frontal: el regulador debe instalarse aguas abajo del medidor de flujo.

Después del bombeo: bomba aguas arriba para eliminar la presión negativa

También se deben considerar las interferencias externas introducidas por el cable de conexión y no se debe excluir la falla del instrumento en sí;

Después del encendido, se debe ajustar el punto cero en el estado estático del sensor de flujo electromagnético lleno de líquido.

Inspección del caudalímetro electromagnético después de la operación.

Verificación cero para detener el flujo regular en condiciones de uso:

① Desgaste del electrodo del sensor, corrosión, fugas, incrustaciones. Especialmente para electrodos precipitados, fácilmente contaminados, que contienen una fase sólida del líquido no limpio;

② Disminución del aislamiento de la bobina de excitación;

③ El aislamiento del convertidor disminuye;

④ falla en el circuito del convertidor;

⑤ Cable de conexión dañado, cortocircuito, húmedo;

⑥ No descartar nuevos cambios en las condiciones de funcionamiento del instrumento.

1. ¿Flujo del instrumento sin salida de señal?

Análisis de razones:

① La fuente de alimentación del instrumento no es normal;

② La conexión del cable es anormal;

③ La condición del flujo de líquido no cumple con los requisitos de instalación;

④ Las piezas del sensor están dañadas o la pared de medición tiene una capa adhesiva;

⑤ El componente del convertidor está dañado.

Solución:

① Confirme que se haya conectado la fuente de alimentación, verifique si el voltaje de salida de la placa del circuito de alimentación es normal o intente reemplazar toda la placa del circuito de alimentación para determinar si está bien o mal.

② Compruebe si el cable está en buenas condiciones y si la conexión es correcta.

③ Verifique la dirección del flujo del líquido y si el líquido en el tubo está lleno. Para el caudalímetro electromagnético que se puede medir en direcciones positivas y negativas, aunque se puede medir si la dirección es inconsistente, el flujo de visualización configurado es inconsistente en direcciones positivas y negativas, lo cual debe corregirse. Si se retira el sensor, también se puede cambiar la dirección de la flecha en el sensor y se puede restablecer el símbolo del instrumento de visualización. El hecho de que la tubería no esté llena de líquido también se debe a la ubicación de instalación del sensor, y se deben tomar medidas durante la instalación para evitar que el líquido en la tubería no esté satisfecho con la tubería.

④ Compruebe si el electrodo de pared interior del alimentador de velocidad variable está cubierto con una capa cicatrizante de líquido. Para el líquido de medición que es propenso a dejar cicatrices, debe limpiarse periódicamente.

Si se considera que la falla es causada por el daño del componente del convertidor, el componente dañado puede ser reemplazado.

2. El valor de salida fluctúa

Análisis de razones:

La mayoría de estas fallas son causadas por la influencia del medio de medición o del entorno externo, y las fallas pueden eliminarse por sí solas después de eliminar la interferencia externa. Para garantizar la precisión de la medición, estos fallos no pueden ignorarse. En algunos entornos, debido a la vibración del tubo de medición o del líquido, la placa de circuito del medidor se aflojará y también puede provocar fluctuaciones en el valor de salida.

Solución:

① Confirme si es el motivo de la operación del proceso, el fluido pulsa, en este momento el medidor de flujo solo refleja fielmente la condición del flujo y la falla puede eliminarse por sí sola una vez finalizada la pulsación.

② Interferencia electromagnética causada por corriente parásita externa. Verifique el entorno operativo del instrumento, ya sea que haya grandes aparatos eléctricos o máquinas de soldar en funcionamiento, para garantizar que el instrumento esté conectado a tierra y que el entorno operativo sea bueno.

③ Cuando la tubería no está llena de líquido o el líquido contiene burbujas, ambas son causadas por razones del proceso. En este momento, se le puede pedir al técnico que confirme que el valor de salida puede volver a la normalidad después de que se aplana el tubo de llenado de líquido o la burbuja.

④ La placa de circuito del transmisor es una estructura enchufable, debido a que la tubería de medición de campo o la vibración del líquido es grande, a menudo hacen que la placa de alimentación del medidor de flujo se suelte. Si está suelto, se puede desmontar el caudalímetro y volver a fijar la placa de circuito.

3. ¿Salida de señal cuando no hay flujo después del encendido?

Análisis de razones:

① El blindaje de entrada o la conexión a tierra son deficientes, se introducen interferencias electromagnéticas;

② El instrumento está cerca de equipos eléctricos fuertes o de fuentes de interferencia de pulsos de alta frecuencia;

③ La tubería tiene fuertes vibraciones;

④ la agilidad del convertidor es demasiado alta;

Método de tratamiento:

① Mejorar el blindaje y la conexión a tierra, eliminar las interferencias electromagnéticas;

② Separe la instalación de fuentes de interferencia y tome medidas de aislamiento para fortalecer el filtro de potencia;

③ Tome medidas de absorción de impactos, fortalezca el filtrado de señales para reducir la agilidad del amplificador;

④ Reducir la agilidad y mejorar el nivel de activación.

4. Gran error de medición

Análisis de razones:

① La presión en el tubo es demasiado alta;

② Error de divergencia en la selección de presión de ingeniería;

③ Daños en el sello;

④ El sensor está erosionado;

Método de tratamiento:

① Ajuste la alta presión y cambie la posición de instalación;

② Elija un sensor de presión de ingeniería de alta calidad;

③ Reemplace los sellos;

④ Adoptar medidas anticorrosión y de protección.